Todo lo que necesitas saber sobre soldadura orbital

La soldadura orbital es una técnica de gran relevancia en sectores que requieren procesos de soldadura altamente precisos y repetitivos, como la industria alimentaria, de bebidas y farmacéutica. ¿Por qué? La razón principal es que estos sectores manejan productos destinados al consumo humano, lo que exige estándares de calidad muy rigurosos, especialmente en los sistemas de tuberías.

¿Qué es la Soldadura Orbital?

La soldadura orbital es un proceso especializado en el cual el electrodo de soldadura realiza un movimiento giratorio alrededor de una pieza fija. Este proceso continuo se emplea cuando se necesita obtener soldaduras de alta calidad y repetibilidad. Aunque la soldadura orbital puede aplicarse a diferentes materiales, el acero inoxidable es el más utilizado debido a su resistencia, durabilidad y facilidad de mantenimiento, además de ser económico a largo plazo. Sin embargo, en otras aplicaciones como la construcción de oleoductos, el acero al carbono o metales similares también pueden ser empleados.

¿Por qué es Popular en la Industria?

La soldadura orbital es muy apreciada en industrias donde la consistencia y la calidad son esenciales, como las de productos farmacéuticos, alimentos, bebidas y petroquímica.

En estos sectores, las tuberías que transportan líquidos o materiales biológicos deben ser soldadas con precisión y de manera confiable, ya que cualquier error podría comprometer la calidad del producto final. Además, se debe tener en cuenta la variabilidad en los tamaños de las tuberías, lo que requiere el uso de cabezales de soldadura específicos para cada caso.

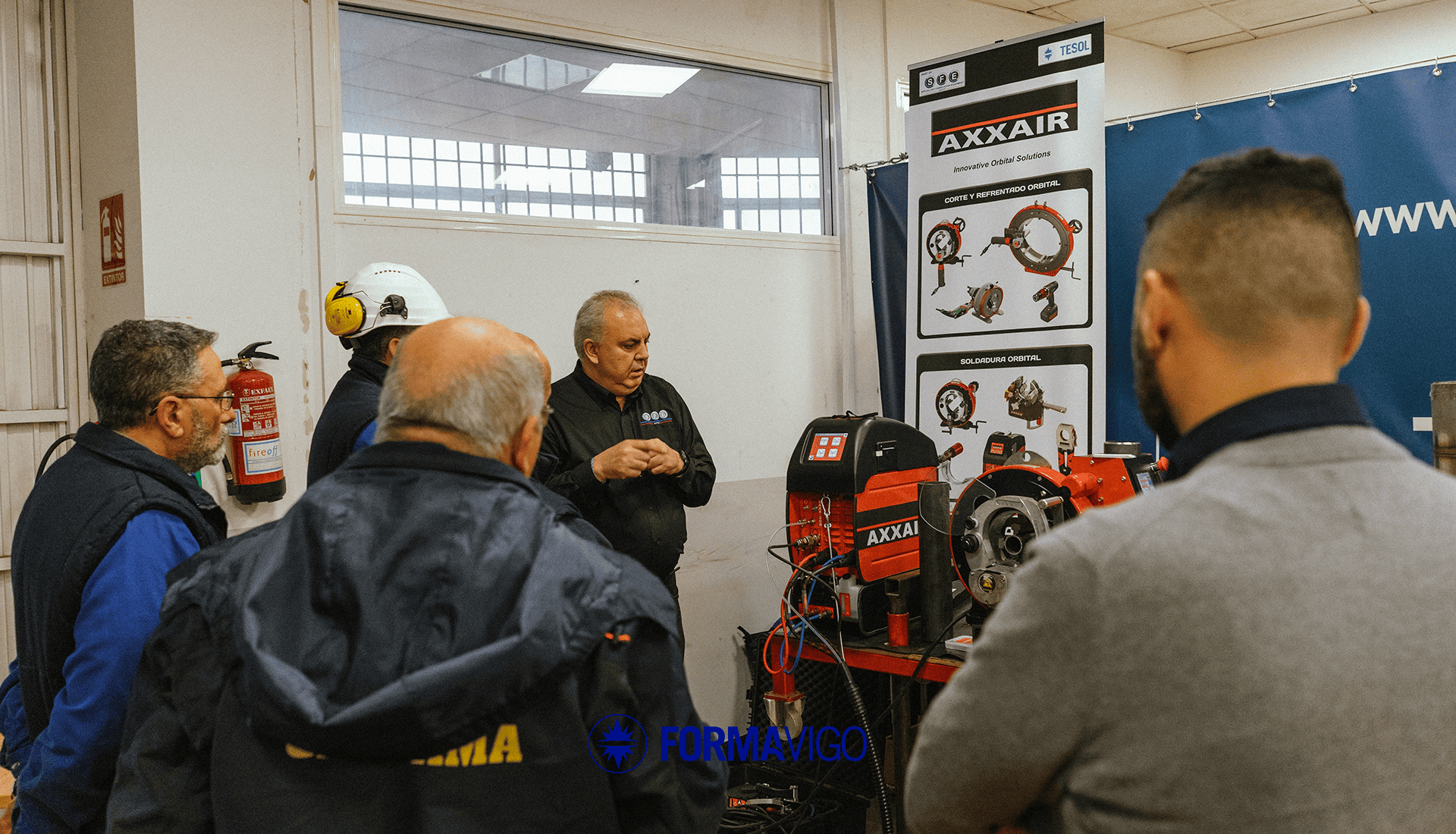

La Soldadura Orbital en la Práctica

El proceso de soldadura orbital se lleva a cabo cuando un electrodo gira en un ciclo continuo alrededor de una junta en un rotor. El rotor, sujeto a una pieza fija, guía al electrodo a través de un movimiento orbital, lo que permite que el arco de soldadura cree un charco fundido con una calidad excepcional. Este charco está protegido por un gas, usualmente argón, que evita que la soldadura se contamine con impurezas durante el proceso.

Control de la Calidad y Repetibilidad

Uno de los aspectos clave de la soldadura orbital es su repetibilidad. Este proceso automatizado se controla mediante un programa que define paso a paso las especificaciones según el material base, el grosor de la pared y el diámetro de la tubería. Muchos de los equipos modernos para soldadura orbital están equipados con sistemas que permiten registrar las operaciones de soldadura, lo que es esencial en industrias reguladas, como la farmacéutica.

La capacidad de registrar y analizar estos datos es una herramienta poderosa para detectar errores, optimizar procesos y mejorar la precisión de las soldaduras.

Usos en la Industria Petrolera

La industria del petróleo y gas también se beneficia de la soldadura orbital, aunque en este caso, los equipos son de mayor tamaño para poder soldar tuberías de gran diámetro. En estas aplicaciones, la soldadura orbital se realiza mediante el uso de una pista que configura el cabezal de soldadura, lo que facilita la soldadura alrededor de la pieza. Este método ayuda a minimizar los errores de los operadores y asegura un trabajo más limpio y preciso.

La soldadura orbital se ha consolidado como una técnica indispensable en múltiples industrias que requieren soldaduras de alta calidad, especialmente aquellas que manejan productos sensibles o de gran volumen. Gracias a su capacidad para ofrecer procesos repetibles y precisos, la soldadura orbital no solo mejora la confiabilidad de las instalaciones de tuberías, sino que también facilita el cumplimiento de regulaciones estrictas. Sin duda, la soldadura orbital seguirá siendo una herramienta clave en la fabricación de productos para el consumo y en sectores donde la calidad es esencial.